امروزه لوازم الکترونیکی جزء جداییناپذیر زندگی روزمره هستند و قطعات الکترونیکی در همه چیز از موبایل تا ماشین وجود دارند. درون همه این لوازم الکترونیکی بردهای مدار چاپی وجود دارد که PCB نامیده میشوند. و به نصب قطعات الکترونیکی برروی این بردها، مونتاژ بردهای مدار چاپی (PCBA) گفته میشود.

برای آشنایی کامل با بردهای مدار چاپی (PCB) این مقاله را به شما پیشنهاد میکنیم:

اکثر مردم با بردهای مدار چاپی آشنا هستند. PCBها بردهای سبزرنگ کوچکی هستند که روی آنها با قطعات و خطوط مسی پوشانده شده و با بازکردن لوازم الکترونیکی میتوان آنها را مشاهده کرد. این بردها از فایبرگلاس، خطوط مسی و سایر قطعات فلزی ساخته شدهاند که بهوسیله اپوکسی در کنار هم قرارگرفته و با استفاده از چاپ محافظ عایقبندی میشوند. رنگ سبز معروف بردهای الکترونیکی همان چاپ محافظ است.

با دقت در بردهای PCB درمییابید که قطعات محکم به آنها متصل شدهاند. یک مدار پیشرفته تا زمانی که قطعات روی آن نصب نشده نمیتواند عملکرد خود را ارائه دهد. به مجموع یک PCB و قطعات نصب شده روی آن، PCB مونتاژ شده و به فرآیند ساخت آن، مونتاژ بردهای مدار چاپی یا به اختصار PCBA (Printed Circuit Board Assembly) میگویند. خطوط مسی روی برد خام ترک (Trace) نام دارند که قطعات و اتصالات را به صورت الکتریکی به هم وصل میکنند. آنها سیگنالها را بین اجزاء مدار منتقل میکنند تا به روش طراحیشده مخصوص خود عملکند. عملکرد مدار میتواند ساده یا پیچیده باشد ولی با اینحال اندازه یک PCB میتواند از یک ناخن شست کوچکتر باشد.

در ادامه بررسی خواهیم کرد این بردها چگونه ساخته میشوند. فرآیند مونتاژ PCB یک پروسه ساده است که از مراحل دستی و اتوماتیک تشکیل شدهاست و در هر مرحله سازنده برد میتواند گزینه دستی یا اتوماتیک را انتخاب کند. در ادامه برای کمک به درک بهتر فرآیند PCBA، همه مراحل از ابتدا تا انتها با جزئیات و به تفصیل بیان خواهدشد.

مراحل قبل از مونتاژ بردهای مدار چاپی

قبل از شروع مونتاژ بردهای مدار چاپی به یکسری مراحل مقدماتی نیاز است که به سازندگان PCB این امکان را میدهد تا عملکرد طراحی PCB را ارزیابی کنند و در درجه اول شامل چک DFM میشود.

اکثر شرکتهای متخصص در زمینه مونتاژ PCB برای شروع به یک طرح نیاز دارند که همه نکات و الزامات تخصصی طراحی در آن رعایت شدهباشد تا بتوانند مشکلات احتمالی تاثیرگذار روی عملکرد یا ساخت PCB را بررسی کنند. عملیات فوق طرح بررسی قابلیت تولید (A design for manufacturability check) یا به اختصار DFM نام دارد.

DFM همه ویژگیهای طراحی را چک میکند و هرگونه کمبود و اضافه و همچنین پارامترهای مشکلساز احتمالی را مشخص میکند که هریک از این مشکلات میتواند اثر منفی شدیدی بر عملکرد پروژه نهایی داشته باشد. برای مثال یکی از مشکلات رایج در طراحی PCB فاصله کم بین قطعات است که ممکن است باعث ایجاد اتصالکوتاه یا سایر خرابیها شود.

DFM با بررسی و شناسایی مشکلات احتمالی در طراحی PCB تعداد بردهای غیرقابل استفاده و در نتیجه هزینههای تولید را کاهش داده و هزینههای پیشبینی نشده را حذف میکند.

مراحل انجام فرآیند مونتاژ بردهای مدارچاپی

مرحله 1: شابلون زدن

مرحله اول در مونتاژ بردهای مدار چاپی (PCB) چاپ خمیر قلع (یا خمیر لحیمکاری) روی برد است که عملکرد آن همانند چاپ روی لباس است، برای این کار یک شابلون از فولاد ضدزنگ روی PCB قرار میگیرد. این فرآیند به مونتاژکننده این امکان را میدهد تا خمیر لحیمکاری را در نواحی خاصی از PCB اعمال کند. در نهایت قطعات بر روی این قسمتها قرار میگیرند.

خمیر قلع یک ماده خاکستریرنگ حاوی ذرات توپی فلزی است که به آن لحیم نیز میگویند. این توپهای فلزی از 96.5 درصد قلع، 3 درصد نقره و 0.5 درصد مس تشکیل شدهاند. از ترکیب لحیم با فلاکس ماده شیمیایی خمیر لحیم بدست میآید. فلاکس در هنگام لحیمکاری به ذوب بهتر قلع و اتصال محکمتر قطعات به سطح کمک میکند. باید در مکان دقیق و به مقدار مناسب بر روی برد استفاده شود.

در یک خط مونتاژ حرفهای، شابلون وPCB توسط یک نگهدارنده مکانیکی در جای خود نگه داشته شده و خمیر لحیمکاری توسط یک اپلیکتور در نواحی مشخص شده به میزان دقیق قرار میگیرد، سپس دستگاه خمیر را به طور یکنواخت در سرتاسر شابلون پخش میکند و در نهایت با برداشتن شابلون خمیر لحیم بر روی قسمتهای موردنظر باقی میماند.

مرحله 2: برداشتن و جایگذاری (Pick and Place)

پس از قراردادن خمیر لحیم روی سطح PCB، فرآیند مونتاژ به قسمت انتخاب و جایگذاری قطعه وارد میشود که در آن یک بازوی رباتیک، قطعات نصب سطحی (surface mount components) یا به اختصار SMD را روی برد PCB قرار میدهد. امروزه قطعات SMD بخش زیادی از اجزای روی بردهای PCB (به استثنای کانکتورها) را تشکیل میدهند. در مرحله بعدی این قطعات SMD روی برد لحیم میشوند.

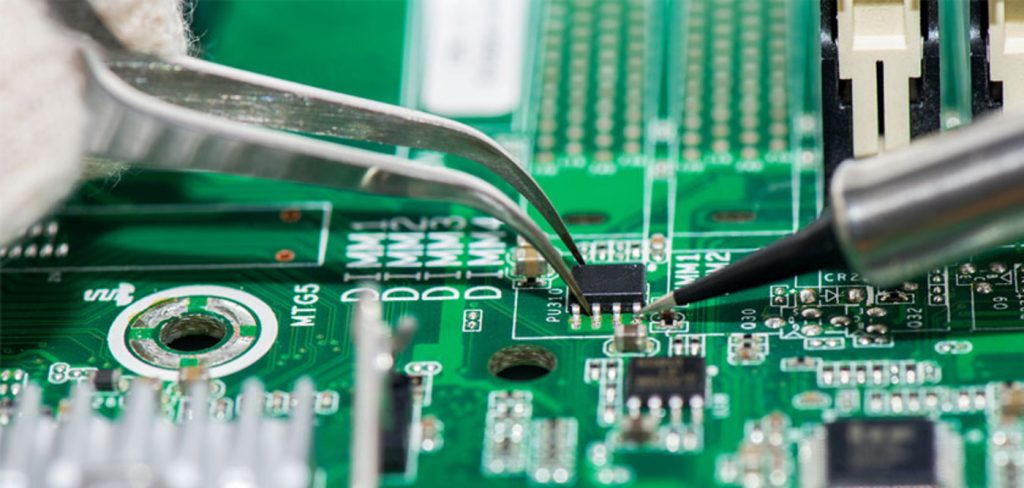

در گذشته این فرآیند به صورت دستی توسط پنس انجام میشد که قطعات بهوسیله آنها توسط مونتاژگران در محل موردنظر روی PCB قرار میگرفتند ولی خوشبختانه امروزه این فرآیند عموما به صورت خودکار انجام میگیرد، به این دلیل که ماشینها غالبا دقیقتر و پایدارتر از انسانها هستند. انسانها اگرچه میتوانند با سرعت کار کنند ولی کار با این قطعات کوچک خستگی بدن و چشم برای او بهوجود میآورد در حالیکه ماشینها میتوانند شبانه روز بدون خستگی کار کنند.

دستگاه با برداشتن یک برد PCB به وسیله یک گیره خلاء (vacuum grip) و انتقال آن به بخش pick and place کار خود را شروع میکند، سپس جهت آن را تنظیم میکند و قطعات SMT را روی سطح آن جایگذاری میکند. این قطعات طبق مکانهای برنامهریزی شده و روی خمیر لحیمکاری قرار میگیرند.

مرحله 3: لحیمکاری جریان مجدد (Reflow)

پس از آنکه قطعات و خمیر لحیمکاری در جای خود قرارگرفتند باید در محل خود محکم و ثابت شوند، لذا خمیر لحیمکاری باید جامد شده و به سطح برد بچسبد. در فرآیند مونتاژ PCB، این مرحله جریان مجدد (Reflow) نام دارد.

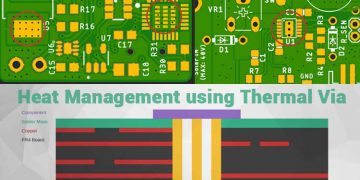

بعد از مرحله جایگذاری، برد PCB به یک تسمه نقاله منتقل میشود که این تسمه در یک کوره بزرگ، شبیه به یک تنور صنعتی، در حرکت است. کوره از تعدادی هیتر تشکیل شدهاست که به تدریج برد را تا دمایی حدود 250 درجه سانتیگراد یا 480 درجه فارنهایت گرم میکنند و این دما برای ذوب شدن گلولههای لحیم موجود در خمیرلحیم کافی است.

پس از ذوب شدن لحیم، PCB به حرکت خود در کوره ادامه میدهد و از بین مجموعهای از هیترهای خنکتر عبور میکند تا لحیم ذوب شده به مرور و به صورت کنترلشده سرد و جامد شود. در این مرحله یک اتصال دائمی بین قطعات SMD و برد ایجاد خواهد شد.

بسیاری از PCBAها مخصوصا بردهای دوطرفه، در فرآیند Reflow نیازمند توجه ویژه هستند. برای مونتاژ PCBهای دوطرفه فرآیند شابلون کردن و Reflow برای هر دو طرف برد انجام میشود. ابتدا آن سمت از PCB که قطعات کمتر و کوچکتری دارد شابلون شده، مرحله انتخاب و جایگذاری و Reflow برای آن انجام میشود و پس از آن سمت دیگر برد به همین صورت مونتاژ میشود.

مرحله 4: بازرسی و کنترل کیفیت بردهای مدار چاپی

مرحله Reflow و لحیمکاری قطعات نصب سطحی در جای خود، به منزله تکمیل فرآیند مونتاژ بردهای مدار چاپی نیست و لازم است عملکرد برد مونتاژ شده تست شود. در بسیاری از موارد حرکت برد در مرحله Reflow باعث ضعف کیفیت اتصالات و یا ایجاد اتصال کوتاه در برد میشود، بدین صورت که قطعات در جایی اشتباه قرار گرفته و بخشهایی از مدار را به یکدیگر متصل میکنند که نباید به هم وصل شوند.

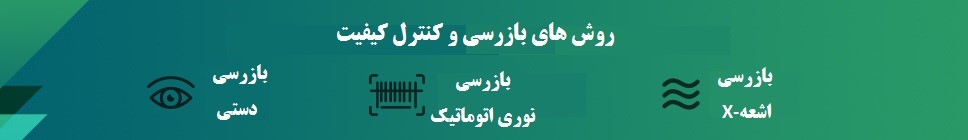

در فرایند مونتاژ بردهای مدار چاپی چندین روش بازرسی برای بررسی این خطاها و ناهماهنگیها وجود دارد که رایجترین این روشها عبارتند از:

بررسی دستی: برخلاف روش توسعهیافته پیشرو برای تولید اتوماتیک و هوشمند، در فرآیند مونتاژ PCB بازرسی دستی همچنان قابل اعتماد است. برای تیراژهای کمتر، به منظور اطمینان از کیفیت بردهای PCB پس از عبور از مرحله Reflow از روش بازرسی بصری و حضوری توسط یک طراح استفاده میشود که روش موثری است، ولی با افزایش بردها این روش به یک روش غیرعملی و نادقیق تبدیل میشود، چرا که نگاه کردن به این قطعات کوچک در بیشتر از یک ساعت باعث خستگی چشم میشود و به دنبال آن تعداد بازرسیهای دقیق را کاهش میدهد.

بازرسی نوری (Optical) اتوماتیک: این روش برای گروههای بزرگتر PCBA روش مناسبتری است. در این روش یک دستگاه بازرسی نوری اتوماتیک (Automatic Optical Inspection) که به اختصار AOI نامیده میشود از تعدادی دوربین بسیار قوی برای دیدن بردهای PCB استفاده میکند. این دوربینها برای مشاهده اتصالات لحیمکاری در زاویههای مختلف قرار گرفتهاند. اتصالات لحیمکاری با کیفیتهای متفاوت نور را در جهتهای مختلف منعکس میکنند و به AOI این امکان را میدهد تا لحیمکاری با کیفیت پایین را تشخیص دهد. AOI قادر است این کار را با سرعت بسیار بالایی انجام دهد و تعداد زیادی PCB را در زمان نسبتا کوتاهی پردازش و بازرسی کند.

بازرسی توسط اشعه ایکس: یکی دیگر از روشهای بررسی، بازرسی توسط اشعه ایکس است که کمتر رایج است و برای PCBهای پیچیده یا چندلایه استفاده میشود. اشعه ایکس این امکان را برای بیننده فراهم میکند تا لایهها را ببیند و لایههای زیرین را نیز تصویرسازی کند و مشکلات بالقوه پنهان را شناسایی کند.

سرنوشت یک برد معیوب به استانداردهای شرکت PCBA بستگی دارد، ممکن است پاکسازی و مجددا مونتاژ شود و یا اینکه به ضایعات فرستاده شود.

سوای اینکه بازرسی عیوب برد را پیدا کند یا نه، در مرحله بعدی فرآیند، یک برد مورد آزمایش قرار میگیرد تا از عملکرد صحیح آن اطمینان حاصل شود که بررسی کیفیت اتصالات PCB را نیز شامل میشود. بردهایی که به برنامهریزی یا کالیبراسیون احتیاج دارند برای تست عملکرد مراحل بیشتری خواهند داشت.

اینگونه بازرسیها برای شناسایی مشکلات احتمالی میتوانند پس از مرحله Reflow به طور منظم انجام شده و عیبها را در اسرع وقت شناسایی و برطرف کنند و بدین صورت در مصرف زمان، متریال و زحمت طراح و سازنده صرفهجویی شود.

مرحله 5: جایگذاری قطعات DIP

بسته به نوع برد مورد استفاده در PCBA، برد ممکن است شامل اجزایی به غیر از قطعات SMD معمول باشد که با نام سوراخ اتصال آبکاری شده (plated through-hole) یا به اختصار PTH شناخته میشوند.

PTH یک سوراخ در PCB است که در تمام مسیر برد آبکاری (متالیزه) شده است. اجزای PCB از این حفرهها برای ارسال و دریافت سیگنال استفاده میکنند. در این مورد خمیر لحیمکاری قابل استفاده نیست زیرا از سوراخ عبور میکند و فرصت چسبیدن نخواهد داشت.

اجزای PTH در فرآیند مونتاژ PCB به جای خمیر لحیمکاری به نوع تخصصیتری از روش لحیمکاری نیاز دارند که در ادامه به بیان آنها میپردازیم:

لحیمکاری دستی: جایگذاری قطعه در سوراخ PCB به صورت دستی یک پروسه ساده است. معمولا در مرحله اول یک شخص یک قطعه را درون سوراخ متناظر قرار میدهد. سپس برد به مرحله بعدی منتقل شده که در آنجا شخص دیگری روی قرار دادن یک قطعه متفاوت کار میکند و این چرخه برای همه قطعات PTH ادامه خواهد داشت. بسته به اینکه چه تعداد PTH در طول چرخه PCBA باید وارد شود، این فرآیند طولانیتر میشود؛ به همین دلیل اکثر شرکتها سعی میکنند از طراحیهای شامل اجزای PTH خودداری کنند با اینحال همچنان در بین طرحهای PCB رایج هستند.

لحیمکاری موجی: این مدل در واقع نوع اتوماتیک لحیمکاری دستی است اما فرآیند آن کاملا متفاوت است. هنگامیکه قطعه PTH در جای خود قرار گرفت برد روی تسمه نقاله دیگری قرار میگیرد که این تسمه نقاله از میان یک اجاق مخصوص عبور میکند که در آن کف برد روی یک جریان از لحیم مذاب قرار میگیرد و به یکباره همه پینهای زیر برد لحیم میشود پس از اتمام فرآیند لحیمکاری PCB میتواند وارد مرحله بازرسی نهایی شود و در صورتیکه افزودن قطعات اضافی یا مونتاژ سمت دیگر لازم باشد مراحل قبلی را طی میکند.

مرحله 6: بازرسی نهایی و تست عملکرد

پس از آنکه مرحله لحیمکاری پایان یافت عملکرد آن توسط یک بازرسی نهایی چک میشود. این بازرسی با عنوان «تست عملکرد» شناخته میشود. این آزمایش شرایطی را که قرار است PCB در آن کار کند، شبیه سازی میکند و آن را مورد تست قرار میدهد. در این تست تغذیه و سیگنالهای شبیهسازی شده به PCB اعمال میشوند و دستگاه تستر مشخصات الکتریکی PCB را مانیتور میکند.

پس از آنکه مرحله لحیمکاری پایان یافت عملکرد آن توسط یک بازرسی نهایی چک میشود. این بازرسی با عنوان «تست عملکرد» شناخته میشود. این آزمایش شرایطی را که قرار است PCB در آن کار کند، شبیه سازی میکند و آن را مورد تست قرار میدهد. در این تست تغذیه و سیگنالهای شبیهسازی شده به PCB اعمال میشوند و دستگاه تستر مشخصات الکتریکی PCB را مانیتور میکند.

اگر هر یک از این پارامترها، از جمله ولتاژ، جریان یا سیگنال خروجی، نوسان غیرقابلقبول یا پیکهای خارج از محدوده را نشان دهد؛ PCB در تست عملکرد خود مردود میشود و PCB رد شده با توجه به استانداردهای شرکت سازنده بازیافت شده یا به ضایعات ارجاع داده میشود.

مرحله تست عملکرد مرحله نهایی و مهمترین قسمت فرآیند مونتاژ بردهای مدار چاپی است، زیرا موفقیت یا شکست پروسه را مشخص میکند. همچنین این آزمایش اهمیت تست و بازرسی منظم PCB را در طول فرآیند مونتاژ مشخص میکند.

پس از مونتاژ بردهای مدار چاپی

در فرآیند PCBA برد مونتاژ شده ممکن است تمیز نباشد. از خمیر لحیمکاری مقداری فلاکس روی برد باقی میماند و روغن و کثیفی از دست و لباس افراد به سطح PCB منتقل میشود. بنابراین پس از انجام مراحل قبل ممکن است نتیجه کار کمی تیره و کثیف به نظر برسد که از هم از نظر زیبایی و هم عملی موضوع با اهمیتی است.

فلاکس باقی مانده روی PCB بعد از گذشت چند ماه حالت چسبنده و بودار پیدا خواهد کرد؛ همچنین ماهیت آن مقداری اسیدی میشود که ممکن است به مرور زمان به اتصالات لحیمکاری آسیب برساند. علاوه برآن وجود این باقیماندههای لحیمکاری و اثرانگشت روی بردهای PCB نو باعث کاهش رضایت مشتری میشود. با توجه به دلایل ذکر شده، شستشوی محصول پس از پایان تمام مراحل لحیمکاری بسیار حائز اهمیت است.

بهترین ابزار برای برطرف کردن باقیماندهها از روی بردهای PCB، یک دستگاه شستشوی پرفشار از جنس استیل ضدزنگ است که از آب دیونیزه شده استفاده میکند. شستن PCB در آب دیونیزه هیچ مشکلی برای دستگاه ایجاد نمیکند، چراکه یونهای موجود در آب معمولی باعث صدمه زدن به مدار میشوند نه خود آب. بنابراین آب دیونیزه شده مورد استفاده در چرخه شستشو برای PCB بیضرر است.

پس از شستشو یک چرخه خشککننده سریع با استفاده از هوای فشرده PCBهای تکمیل شده را برای بستهبندی و ارسال آماده میکند.

تفاوت بین PCBAها: مونتاژ THT، مونتاژ SMT و تکنولوژی ترکیبی

فرآیند مونتاژ THT (Thru-Hole Technology)

روش جایگذاری در حفره (thru-hole mounting) به عنوان یک روش سنتی با همکاری روش دستی و روش اتوماتیک انجام میشود.

مرحله 1: جایگذاری قطعات

این مرحله به صورت دستی توسط کارکنان آموزش دیده انجام میشود. مهندسان بر اساس فایلهای طراحی مشتری قطعات را با سرعت و دقت در مکانهای مربوطه قرار میدهند. برای تضمین تولید با کیفیت بالا، جایگذاری قطعات باید طبق آییننامه و استانداردهای عملیاتی فرآیند جایگذاری در حفره انجام شود.

برای مثال قطبیت و جهت قطعات باید مشخص شود تا مدار به درستی عمل کند، جایگذاری قطعات تکمیل شده باید با استانداردهای مربوطه مطابقت داده شود و هنگام کار با قطعات حساس به الکتریسیته ساکن مانند ICها از مچبندهای ضدالکتریسیته ساکن استفاده شود.

مرحله 2: بازرسی و اصلاح

پس از تکمیل مرحله جایگذاری قطعه، برد در یک فریم خاص قرار میگیرد و برد و اجزای متصل به آن به صورت اتوماتیک بازرسی میشوند تا مشخص شود آیا قطعات به درستی جایگذاری شدهاند یا خیر. در صورتیکه ایرادی در آن مشاهده شود اصلاح سریع آن به سادگی انجام میگیرد. این مرحله قبل از لحیمکاری PCB انجام میشود.

مرحله 3: لحیمکاری موجی

در این مرحله اجزای THT با دقت روی برد مدار لحیم میشوند. در سیستم لحیمکاری موجی، برد روی لحیم ذوب شده در دمای حدود 500 درجه فارنهایت به آرامی حرکت میکند و همه اتصالات به درستی ایجاد میشوند و قطعات محکم به برد متصل میشوند.

فرآیند مونتاژ تکنولوژی نصب سطحی (SMT)

فرآیند مونتاژ نصب سطحی از نظر راندمان ساخت در مقایسه با فرآیند جایگذاری در حفره کاملا متفاوت است زیرا همه مراحل آن از جمله چاپ خمیر لحیمکاری، انتخاب و جایگذاری قطعه و مرحله Reflow ، به صورت اتوماتیک انجام میشود.

مرحله 1: چاپ خمیر لحیم کاری: در این مرحله خمیر قلع توسط یک پرینتر روی برد چاپ میشود و برای مشخص کردن مکان دقیق آن روی برد از یک الگو استفاده میشود که به آن شابلون یا صفحه لحیم نیز میگویند. با توجه به اینکه کیفیت لحبمکاری مستقیما به کیفیت قرارگیری خمیر قلع بستگی دارد، تولیدکنندگان PCBA برای تولید محصول باکیفیت معمولا پس از چاپ چک میکنند که در برد پرینت شده استانداردها و قوانین رعایت شده باشد. در صورت وجود نقص و اشتباه در برد چاپ شده، پرینت دوباره انجام میشود و یا قبل از چاپ دوم خمیر لحیم شسته میشود.

مرحله 2: نصب قطعات: پس از مرحله چاپ خمیر لحیم، برد PCB به صورت اتوماتیک به pick and place منتقل میشود که در آن قطعات و ICها روی پدهای مربوطه نصب میشوند. قطعات از طریق قرقرههای حامل قطعات موجود در دستگاه، روی PCB جایگذاری میشوند. این قرقرهها برای تامین قطعات ماشین مانند قرقرههای فیلم میچرخند و دستگاه به سرعت قطعات را به برد میچسباند.

مرحله 3: لحیمکاری جریان مجدد (Reflow): پس از جایگذاری هر قطعه، برد از میان یک کوره 23 فوتی عبور میکند که دمای 500 درجه فارنهایت در آن باعث ذوب شدن گلولههای موجود در خمیر لحیم میشود. در این مرحله قطعات SMD در جای خود ثابت و محکم میشوند.

تکنولوژی ترکیبی در مونتاژ بردهای مدار چاپی

با توسعه علم و تکنولوژی مدرن، محصولات الکترونیکی و راهاندازی آنها پیچیدهتر میشود و بردهای مدار چاپی فشردهتر و کوچکتر میشوند. همچنین ایجاد PCBهای شامل تنها یک نوع قطعه تقریبا غیرممکن است.

اکثر بردها شامل قطعات SMD و Thru-hole هستند که به مشارکت تکنولوژی نصب سطحی و THT نیاز دارند. با اینحال لحیمکاری یک فرآیند پیچیده است که از عناصر زیادی تاثیر میپذیرد. بنابراین ایجاد بهترین حالت برای ترتیب قرارگیری تکنولوژی نصب سطحی و THT بسیار مهم است.

PCBA با استفاده از تکنولوژیهای ترکیبی در موارد زیر انجام میشود:

مونتاژ ترکیبی یکطرفه: مونتاژ ترکیبی یکطرفه با روش ساخت زیر مطابقت دارد:

توجه: لحیمکاری دستی زمانی میتواند جایگزین لحیمکاری موجی شود که تعداد اجزای THT مورد نیاز در این پروژه زیاد نباشد.

یک طرف THT و طرف دیگر SMT: این روش مونتاژ PCB توصیه نمیشود زیرا چسبها هزینه کلی PCBA را افزایش داده و ممکن است باعث بروز مشکلات لحیمکاری شوند.

Adhesive یا چسب SMD در ابتدا روی برد قرار میگیرد تا قطعات نصب سطحی هنگام چرخاندن برد ثابت بمانند.این چسب با گرم کردن سفت میشود.

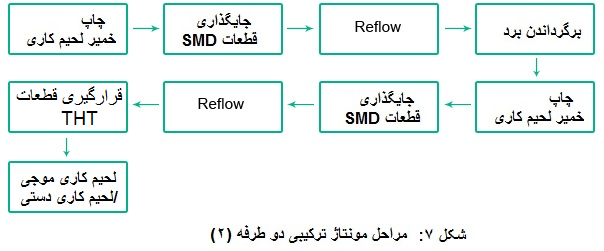

مونتاژ ترکیبی دوطرفه: برای مونتاژ ترکیبی دوطرفه، دو مدل وجود دارد: PCBA با استفاده از چسب و PCBA بدون چسب. استفاده از چسبها باعث افزایش هزینه کلی مونتاژ PCB میشود. علاوهبراین در طول فرآیند مونتاژ بردهای مدار چاپی لازم است سه بار گرمادهی انجام گیرد که این مسئله باعث کاهش راندمان میشود.

با مقایسه روشهای مونتاژ ترکیبی که در بالا معرفی شد میتوان نتیجه گرفت روش لحیمکاری دستی برای مونتاژ PCBهایی که شامل اجزای زیادی در دو طرف هستند در صورتی مناسب است که اجزای SMD مورد نیاز بیشتر از اجزای THT باشد و هنگامیکه به تعداد کمی از اجزای THT نیاز است لحیمکاری موجی پیشنهاد میشود.

مونتاژ بردهای مدار چاپی طی یک فرآیند پیچیده و فنی انجام میگیرد و در آن عناصر متعددی مورد توجه و بررسی قرار میگیرند و یک تغییر کوچک ممکن است تغییرات قابل ملاحظهای در کیفیت و هزینه محصول ایجاد کند. در این مقاله تنها روشها و تکنولوژیهای PCBA معمولی مورد بحث قرار گرفت. روند تولید عملی PCB تاحد زیادی به فایلهای طراحی و نیازهای مشتریان بستگی دارد؛ در نتیجه مشتریان قبل از سفارش PCBA باید معیارهای ارزیابی یک مونتاژکننده قابل اعتماد را برای خود مشخص کنند.

امیدواریم از این آموزش لذت برده باشید، یادگیری فرایند مونتاژ بردهای مدار چاپی یک قدم اصلی برای درک بهتر و پیشرفت در دنیای الکترونیک است، برای آموزش ها و پروژههای بیشتر مقالات وبلاگ ما را دنبال کنید. سوالات و نظرات خود را در بخش دیدگاه برای ما بنویسید.